B. UNE FILIÈRE SIDÉRURGIQUE EN TENSION ET EN PÉNURIE D'EMPLOIS

1. Une filière en tension59 ( * )

a) Une filière qui innove

La filière sidérurgique innove en permanence. Elle compte ainsi 12 % de ses effectifs en niveau I (bac plus 5 et plus) soit 1 500 salariés dédiés à la R&D en France.

Même si elles ont baissé, les dépenses R&D des industriels se sont stabilisé autour de 1,4 % de l'ensemble des dépenses et la France compte des centres de R&D industriels de classe mondiale, référents dans leur domaine, en particulier Arcelor Mittal Maizières Research (581 salariés en 2014), plus grand site de recherche mondiale du groupe , avec 122 millions d'euros de budget en R&D en 2018, que votre mission d'information a visité, Constellium Technology Center, Eramet Research ou Rio Tinto / LRF (production d'aluminium primaire).

La métallurgie accueille une recherche publique de haut niveau au sein de grands pôles universitaires : Institut Jean Lamour (Nancy), LEM3 (Metz), CEMEF (Mines), CIRIMAT (Toulouse), ICMCB (Bordeaux), SIMAP (Grenoble), Institut Clément Ader...

La mise en place de nouveaux outils de collaboration entre recherche publique et industrie, en particulier les IRT M2P et Jules Verne.

Le Centre technique des industries mécaniques (CETIM), créé en 1965 à la demande des industriels de la mécanique afin d'apporter aux entreprises des moyens et des compétences pour accroître leur compétitivité, participer à la normalisation, faire le lien entre la recherche scientifique et l'industrie, promouvoir le progrès des techniques, aider à l'amélioration du rendement et à la garantie de la qualité, comporte une section « transformation des métaux ». Outil R&D de près de 6 500 entreprises mécaniciennes, il compte 700 personnes dont plus des 2/3 d'ingénieurs et techniciens, pour 113 millions d'euros de chiffre d'affaires.

Un rapport, commandé par le Premier ministre sur l'industrie du futur et confié à la députée Anne-Laure Cattelot et au président de l'Alliance Industrie du Futur Bruno Grandjean, conforte dans ses conclusions les Centres techniques industriels (CTI) et le savoir-faire unique du CETIM dans l'accélération de la transformation numérique de l'industrie.

Il devrait mobiliser 10 000 nouveaux accompagnements pour la maîtrise des technologies de l'industrie du futur et la modernisation des usines d'ici 2022. Pour atteindre cet objectif, L'État et les régions s'apprêtent à consacrer 160 millions d'euros d'aides publiques.

Le Centre Technique Industriel de Forge et Fonderie (CTIF), centre technique industriel de référence en métallurgie et transformation des métaux (fonderie, fabrication additive métallique, affinage, recyclage...) en France depuis 70 ans, accompagne les industriels dans leurs projets d'amélioration de leur compétitivité et leur développement tant en France qu'à l'international.

Les missions de CTIF sont de deux ordres : d'une part des actions et travaux mutualisés pour les industries de la fonderie française, d'autre part des prestations de services aux entreprises pour l'élaboration de nouveaux alliages ; le recyclage et la valorisation des matières ; la mise en forme des matériaux métalliques ( fonderie , forgeage , fabrication additive , rechargement laser ...) ; la conception , la validation et l' industrialisation de pièces mécaniques ; les essais, analyses et expertises de laboratoire de matériaux et produits métalliques ; les essais de conformité de produits (produits de thermique domestique, casques de pompier...) ; la certification des agents de contrôles non destructifs concernés par la production de pièces métalliques par procédé de fonderie ; la formation du personnel technique des entreprises de la fonderie , du forgeage , de la fabrication additive , de l'élaboration des alliages et du recyclage .

|

Les principaux centres de recherche et de formation représentés au déjeuner-débat organisé par la mission d'information lors de son déplacement à Hauconcourt, vendredi 5 avril 2019 ENIM Au coeur du groupe ENI (groupe de quatre grandes écoles : ENI Brest , ENI Metz , ENI St Etienne , ENI Tarbes et du collégium Lorraine INP de l'Université de Lorraine , l'École nationale d'ingénieurs de Metz est une école publique formant depuis 1962 des ingénieurs dans le domaine de la Mécanique et de la Production en axant sa pédagogie sur une approche pratique et pragmatique. L'école dispense en 5 ans ou 3 ans une formation généraliste et professionnalisante habilitée par la Commission des Titres d'Ingénieur (CTI) . La formation d'ingénieur ENIM est dispensée en parcours initial mais également en apprentissage et en formation continue. ENSAM (Arts et Métiers Paris Tech) Un des acteurs clés du Technopôle de Metz , pôle d'excellence des nouvelles technologies, le campus Arts et Métiers de Metz est au coeur d'un environnement dynamique avec lequel il est en interaction. Le Technopôle accueille en effet plusieurs institutions d'enseignement supérieur : CentraleSupélec , GeorgiaTech Lorraine , ESITC , ENIM et Université de Lorraine , mais aussi de nombreuses entreprises, pôles de compétitivité et centres de recherche : CEATech , Materalia , IRT M2P , World Trade Center Metz-Saarbrücken , Institut Lafayette , etc. Depuis son ouverture en 1997, le campus Arts et Métiers de Metz privilégie une orientation internationale, bi-diplômante et multiculturelle. Son partenariat historique avec l' Institut de Technologie de Karlsruhe a permis la bi-diplomation de 750 élèves français et allemands. Actuellement, le tiers des élèves inscrits sur le campus Arts et Métiers de Metz suivent le double-diplôme franco-allemand , soit 150 élèves-ingénieurs chaque année. C'est le seul cursus international proposé par Arts et Métiers qui s'intègre dès la 1re année. Le campus Arts et Métiers de Metz a également développé un partenariat fort avec Georgia Institute of Technology d'Atlanta dont l'antenne européenne est implantée à Metz. Chaque année, 30 élèves-ingénieurs suivent le cursus franco-américain, avec une partie de la formation délivrée à Georgia-Tech Lorraine et une partie sur le campus américain d'Atlanta. Autre spécificité du campus : des parcours double compétence avec l' École Supérieure du Soudage et de ses Applications (ESSA) et l' École Supérieure de Fonderie et de Forge (ESFF). Les activités de recherche sont portées par deux laboratoires : le LEM3 (Laboratoire d'Étude des Microstructures et de Mécanique des Matériaux) et le LCFC (Laboratoire de Conception Fabrication Commande) . Elles permettent au campus de mettre en avant ses domaines d'expertises, à la fois dans la formation des étudiants et dans les réponses aux besoins des entreprises : usine du futur, études mécaniques, conception mécanique, conception des systèmes de production, analyse matériaux, forge et mise en forme des matériaux. L'IRT-M2P ( Matériaux, métallurgie et procédés, Metz ) Les Instituts de Recherche Technologique 60 ( * ) ont pour mission de développer des filières technologiques et économiques très compétitives. Thématiques, orientés marchés et interdisciplinaires, ils rassemblent des compétences académiques et industrielles pour leur permettre d'innover dans des domaines stratégiques pour la France. Chaque IRT regroupe des compétences de haut niveau, des équipements et des plateformes technologiques d'excellence. Il pilote des projets de recherche appliquée jusqu'à la démonstration et au prototypage industriel et veille à la valorisation économique des résultats obtenus. Il participe au rayonnement de l'innovation française sur la scène internationale. L es travaux de l'IRT M2P couvrent l'ensemble de la chaîne de production des matériaux, principalement métalliques, de l'élaboration des matières premières, leur recyclabilité dans un contexte de développement durable jusqu'aux produits associant plusieurs matériaux pour obtenir une fonction déterminée. L'activité de l'IRT M2P est organisée autour de 4 grands axes, déclinés en thématiques qui ont conduit à la mise en oeuvre de plateformes industrielles. Le pôle MATERALIA Materalia est un pôle de compétitivité 61 ( * ) dédié aux matériaux et aux procédés, dont le siège est à Metz et possédant une antenne à Charleville-Mézières, oeuvrant sur la totalité de la région Grand Est, avec une vocation nationale Le pôle de compétitivité Materalia aide ses membres (entreprises, laboratoires, centres techniques et collectivités territoriales), à préparer « l'industrialisation de leurs innovations dans le domaine des matériaux, des procédés et des produits » pour conquérir de nouveaux marchés. Materalia agit sur quatre domaines stratégiques (Aéronautique - Automobile - Energie - Santé) et intervient particulièrement sur cinq thématiques (Matériaux structurants - Fabrication additive - Métallurgie - Procédés propres et durables - Usine du Futur). À cet effet, Materalia suscite et labellise des projets collaboratifs, permettant l'accès aux financements publics, établit pour ses membres les coopérations « Recherche-Entreprises » grâce à son réseau d'experts, participe à des clusters « Entreprises - Laboratoires - Centres techniques » sur ces thématiques. Au travers des activités du pôle, plusieurs dizaines de PMI-ETI-Grands Groupes ont d'ores et déjà retiré des bénéfices tangibles en termes de mises en relation qualifiées, de montage de projets et de veille technologique. Le CEA Tech Grand Est Créée fin 2013 à la suite du pacte Lorraine signé entre la Région Grand Est et l'État, la Plate-forme régionale de transfert technologique (PRTT) CEA Tech en Grand-Est occupe 2 500 m² de locaux dans le technopole de Metz. Au bout d'un an, plus de 150 entreprises ont été rencontrées, une dizaine d'accords de R&D signés. Une douzaine de thèses et de post-doctorats ont été lancés avec des partenaires académiques (institut Jean-Lamour au sein de l'université de Lorraine, ENIM, ENSAM, Georgia Tech, Centrale-Supélec). Les premiers partenariats industriels portent sur un large panel d'expertises : contrôle qualité avec Arcelor Mittal, solaire thermique avec Viessmann, imagerie médicale avec Cibio, modélisation thermomécanique avec Solsi... En parallèle, la PRTT a posé les bases de deux plates-formes applicatives : l'une ouverte aux industriels dédiée à la robotique collaborative pour l'usine du futur, l'autre à la mécatronique. Elle dispose d'un showroom de 250 m² qui présente 30 démonstrateurs technologiques. |

|

C2IME Le C2IME est une structure fédératrice inédite en France, agile et proactive et tient compte des réalités et des besoins du terrain. Il organise une unité de lieu, d'action et de temps entre acteurs publics et acteurs privés au service de l'accélération des projets industriels d'entreprises. Sa gouvernance est composée des Présidents de l'ensemble des Collectivités réunies au sein du Sillon Lorrain et des autres territoires lorrains, du Président du Département de la Meurthe et Moselle, du Président du Département de la Moselle, du Président de l'Université de Lorraine, des Présidents des chambres de commerce et d'industrie de la Moselle, des Vosges et de la Meuse, du Secrétaire Général la Chambre des Métiers de de l'Artisanat du Grand EST et du Président la chambre d'Agriculture du Grand EST. La singularité du C2IME est d'être étroitement articulé à l'identité des projets des territoires lorrains de la région Grand Est, relevant des Matériaux, de l'Énergie et des Procédés, dont le Numérique. Son comité d'accélération réunit chaque mois, toute la communauté d'experts lorrains issus du monde territorial, scientifique, juridique et financier qui auditionnent, expertises, conseillent, accélèrent et accompagnent les projets industriels de PME-PMI, ETI, grands groupes ou startups. Le C2IME favorise la montée en gamme des compétences, consolide le modèle économique, organise l'ingénierie financière publique et privée et structure la stratégie de développement industrielle et commerciale. L'élan impulsé depuis plus de trois ans et démontré par son bilan, devrait se poursuivre au travers de ce challenge d'intelligence collective autour des entrepreneurs. Ce dispositif spécifique d'accélération au service du développement économique et de l'emploi des territoires lorrains du Grand EST s'inscrit en pleine complémentarité et synergie avec les dispositifs régionaux, et notamment avec l'Agence Régionale de l'Innovation, Grand ENOV. MetaFensch Le 26 septembre 2013, le Président de la République Française a décidé la mise en place, dans la Vallée de la Fensch, d'une plateforme de sidérurgie et de métallurgie, portant des actions de recherche et de développement à industrialisation rapide des résultats qui y seront produits, par recours à une politique partenariale accrue, alliant l'excellence scientifique de laboratoires privés et/ou publics, dans les domaines considérés. MetaFensch, un groupement d'intérêt public, a été créé par arrêté le 12 septembre 2014. Financée par le Programme d'Investissements d'Avenir (PIA) à hauteur de 20 millions d'euros, cette plateforme, basée à Uckange (57), travaille dans le domaine de la métallurgie et de son économie circulaire. Elle définit et réalise des projets de recherche collaborative visant à lever les verrous technologiques préalables à des projets industriels en France et accompagne l'industrialisation de ces projets. Pour ce faire, elle dispose de personnel expérimenté ainsi que de moyens expérimentaux à échelle semi-industrielle pour l'élaboration des métaux. |

Au-delà des variations conjoncturelles, les besoins en recherche et innovation de la filière sidérurgique vont perdurer eu égard à la demande des grands secteurs applicatifs (aéronautique, automobile, énergie, électronique...) de mise au point en permanence de nouveaux alliages, en réponse à leurs besoins spécifiques. A3M estime ainsi que se développe dans la filière sidérurgique 20 % de nouveaux produits par an et que 50 % des aciers fabriqués aujourd'hui n'existaient pas il y a dix ans.

Ces innovations de procédés continuent de diffuser, à des degrés divers, au sein de l'ensemble des entreprises, y compris des PME. La recherche publique se mobiliser autour de thèmes porteurs, par exemple : les nouvelles batteries, la fabrication additive, ou encore le recyclage.

Ces innovations font évoluer le paysage de la formation. Ainsi, si le bac pro « forges », qui formait entre 25 et 30 diplômés par an, a fermé en 1995 (il n'existe plus de formation dédiée à la forgerie de niveau IV), la fabrication additive 62 ( * ) est déjà très présente dans les formations de niveau I et est intégrée progressivement aux cursus professionnels par une sensibilisation aux innovations technologiques 63 ( * ) .

Le durcissement des normes et règlementations, comme pour les émissions de CO 2 (automobile), la sécurité (aéronautique), les impacts sanitaires (traitements de surface), les obligations de recyclage jouent également un rôle un moteur, près de 50 % des projets de R&D dans la sidérurgie étant motivés par l'environnement, « l'usine sidérurgique du futur sera économe en énergie, matières premières, limitant les rejets et les coproduits » , selon A3M.

b) Une filière ayant besoin de compétences

Selon l'étude précitée de l'Observatoire de la métallurgie, dans ce dernier secteur, plus de 550 jeunes sont diplômés chaque année d'une formation initiale menant aux métiers spécifiques du travail des métaux. Près de 200 sont formés aux métiers de la forge / fonderie ; un peu plus de 100 aux métiers du traitement thermique et traitement de surface ; un peu plus de 200 disposent d'un diplôme avec une forte spécialité métallurgie. Il s'agit essentiellement de diplômes de niveau I. De manière surprenante, il n'existe pas de formation dédiée aux métiers de l'élaboration des métaux (qui constituent pourtant une part importante des effectifs du secteur).

Les diplômes sont plutôt très qualifiés avec environ 200 diplômés de niveau I dont 100 ingénieurs 64 ( * ) , 50 masters et 50 thèses ; plus de 230 diplômés des niveaux II et III ; une centaine de diplômés de niveau IV et V.

La contraction global de l'emploi dans ce secteur et les nombreuses fermetures de sites sidérurgiques ont naturellement entraîné une diminution des effectifs dans les formations de niveaux III, IV, V qui a conduit à de nombreuses fermetures de sites de formation.

Tous les interlocuteurs de la mission d'information ont fait part de leurs craintes liées à un défaut d'attractivité d'une partie de ces formations qui pourrait les menacer à moyen terme. De plus, la fermeture de plusieurs sites de l'Agence nationale pour la formation professionnelle des adultes (AFPA) constitue une menace supplémentaire de voir ces formations disparaître.

Si un grand nombre de formations généralistes existent, pouvant potentiellement conduire aux métiers sidérurgiques, les salariés nécessiteront une mise à niveau. Par ailleurs, la problématique d'attractivité du secteur pour capter ces profils dont la formation plus généraliste permet d'être employable dans l'ensemble des métiers industriels, ce qui constitue un handicap supplémentaire pour la filière sidérurgique.

La sidérurgie se trouve en effet en concurrence avec d'autres filières. Or, la transversalité croissante des métiers de la sidérurgie peut jouer, pour les raisons exposées ci-dessus, en défaveur de la filière. Pour remédier à la pénurie des métiers transverses , la filière sidérurgique privilégie les compétences ou les aptitudes des candidats à l' embauche, quels que soient leurs métiers précédents, quitte à les former pour qu'ils acquièrent la connaissance du métier.

2. Une filière qui doit améliorer son image et répondre au défi du numérique

La filière sidérurgique est confrontée à un double défi : d'une part, améliorer son image et se rendre attractive, d'autre part, participer à la montée en compétence de ses salariés pour répondre au défi du numérique.

L'amélioration de l'image doit passer, selon la mission d'information, par un effort de la filière d'ouverture, de transparence et de communication. Elle devrait ainsi organiser davantage de journées portes ouvertes à destination des scolaires, participer à des manifestations grand public telle l'Usine extraordinaire , concept élaboré sous l'égide de la Fondation Agir Contre l'Exclusion (FACE) pour changer le regard des Français sur l'usine et créer des vocations auprès des jeunes générations 65 ( * ) , et créer un centre de démonstration à destination des étudiants, valorisant la pluralité des métiers, à l'image de la filière du décolletage en Haute-Savoie. Confrontée à de redoutables problèmes de recrutement et d'une faible visibilité de cette filière, les industriels se sont regroupés pour créer une « usine éphémère » à destination des collégiens, afin de leur faire découvrir des processus industriels numérisés et robotisés. Cette initiative a permis de remplir les écoles de formation régionale de cette filière.

Ces efforts de communication commencent à porter leurs fruits. Ainsi, avec plus de 800 000 participants, la Semaine de l'industrie 2019 a-t-elle doublé sa fréquentation par rapport à l'édition précédente.

La filière a par ailleurs signé en novembre 2017 avec l'État un Engagement de développement de l'emploi et des compétences (EDEC) pour encourager les PME de la métallurgie à s'engager dans la transition numérique, seules 30 % de ces entreprises étant réellement avancées dans cette mutation. C'est l'un des rares engagements financiers de l'État dans le Contrat stratégique de filière de janvier 2019 avec 600 000 euros sur une enveloppe totale de 2,580 millions (2017-2020).

L'objectif de cet accord est de faire en sorte que l'ensemble des acteurs appréhendent mieux les enjeux liés à la transition numérique, notamment en lien avec les compétences des salariés. Il a pour finalité de favoriser l'appropriation, par les entreprises de la métallurgie, des enjeux de la transition numérique sur le développement de l'emploi et des compétences des salariés. La cible de cet EDEC est les entreprises de moins de 250 salariés.

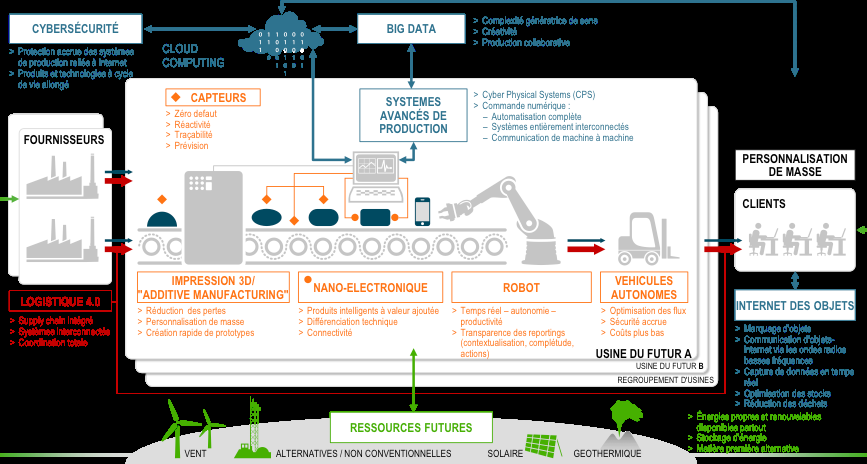

La filière sidérurgique et métallurgie participe pleinement à la révolution technologique de « l'industrie 4.0 ».

La montée en puissance du numérique impacte les produits, avec la miniaturisation des composants et l'évolution des matériaux (développement de matériaux composites, poudres pour la Fabrication Additive Métallique, intégration de matériaux plus léger - aluminium, ..), les besoins en recherche et innovation étant tirés par plusieurs grands secteurs applicatifs : aéronautique, automobile, énergie. Par exemple, la filière aval « Pétrole & Gaz » demande des nuances d'aciers permettant de repousser les limites de l'élasticité, le maintien voire l'amélioration des caractéristiques anti-corrosion de certains produits.

Elle impacte également les processus de fabrication qui se diffusent au sein de l'ensemble des entreprises, y compris des PME : recours accru à la programmation informatique, complexification des outillages, apport d'intelligence (via des capteurs, des puces RFID) pour réaliser des diagnostics et des procédés de simulation numérique ; interconnexion des processus ; évolution des procédés de soudure, augmentation des procédés de collage et de vissage - boulonnage.

On assiste à un développement important de la Fabrication Additive Métallique (FAM) qui touche plusieurs secteurs et dont le développement est conditionné par une meilleure compréhension de la fusion (connaissance de la matière à échelle macroscopique), une garantie de répétabilité et de qualité sur l'approvisionnement en poudre, impliquant la construction d'une filière sécurisée « poudre » en France.

La numérisation de la métallurgie vue par le groupement des entreprises

de la filière électronumérique française (GIMELEC)

Source : Gimélec, Industrie 4.0.

Cette numérisation des « briques technologiques » a un impact sur les compétences. Le développement de nouveaux matériaux, l'évolution des procédés d'assemblage et l'association de plusieurs technologies (électronique, informatique, mécanique, optronique, logiciel embarqué, intelligence artificielle, connectique incluant l'Internet des Objets - IoT) qui évoluent vers la mécatronique 66 ( * ) ou la cobotique industrielle 67 ( * ) , modifient profondément les métiers de la filière sidérurgique . Les recrutements favorisent désormais la polycompétence et la polyqualification, la flexibilité dans les modes d'apprentissage.

Cette révolution numérique met enfin l'accent sur la recherche-développement dont l'intensification est vitale pour la pérennité de la filière.

La métallurgie numérique vise l'étude de microstructures des matériaux métalliques pendant leur mise en forme ou leur durée de vie. En effet, il est aujourd'hui acquis que les propriétés des pièces métalliques (résistance à la fissuration, corrosion...) sont directement corrélées à leur microstructures. Ainsi prédire, voir optimiser, ces microstructures, en comprenant et en modélisant les mécanismes physiques sous-jacents, est une des pierres angulaires de la métallurgie du XXI e siècle dans l'élaboration et l'utilisation de pièces toujours plus performantes et moins couteuses en ressources.

Afin d'approfondir la recherche appliquée dans ce domaine, une chaire pour la métallurgie numérique « DIGIMU » ( Développement d'un cadre Innovant et Global pour la modélisation des évolutions de MicrostrUctures intervenant lors des procédés de mise en forme des métaux ) a été créée en février 2017.

Dotée d'un budget de 1,23 million d'euros (50 % apportés par l'ANR, 50 % par les partenaires industriels) sur 4 ans (2016-2020), elle est pilotée par le Centre de mise en forme des matériaux de Mines ParisTech. Elle regroupe 8 partenaires, dont 6 industriels (ArcelorMittal, Areva, Ascometal, Aubert & Duval, le CEA et Safran), et une PME, Transvalor, la filiale de valorisation des résultats de recherche d'Armines, rejoints récemment par les sociétés Constellium et Trimet.

Le financement de cette chaire par l'Agence nationale de recherche et les partenaires industriels est uniquement assuré jusqu'à 2020/2021, alors qu'il s'agit du coeur de l'application de la révolution numérique à la filière sidérurgique.

L'objectif de cette chaire est d'identifier les besoins des industriels pour prédire la microstructure des pièces métalliques, de définir les développements académiques nécessaires et de les associer dans un logiciel industriel, en visant en priorité les aciers et les superalliages base nickel mais également les alliages d'aluminium et de titane. Cet objectif à donner lieu au concept de calcul haute performance en métallurgie au service de l'industrie métallurgique française. Ce logiciel est unique en France .

Il s'agit également, par l'utilisation de développements académiques à la croisée de la métallurgie physique et du calcul haute performance dans un logiciel métier, pensé et façonné par et pour les industriels de la métallurgie, d'un produit n'ayant à ce jour pas de concurrent européen voir mondial. Il semble donc important de pérenniser notre avance et de faire fructifier notre savoir-faire dans le domaine.

Par ailleurs, la commission « matériaux numériques » de la Société française de de métallurgie et de matériaux (SF2M) comme les « Journées Matériaux Numériques » (JMATNUM), crées et organisées tous les deux ans par le CEA Ripault - sont autant d'illustrations de la vitalité du thème du matériau numérique en France. Ces initiatives doivent être soutenues afin de créer des lieux privilégiés d'échanges d'informations pour diffuser ces innovations dans l'ensemble de la filière.

Enfin ces procédés de calcul haute performance en métallurgie constituent un puissant nouveau vecteur d'attraction pour de jeunes diplômés vers les métiers de la métallurgie.

|

Proposition n° 4: Pérenniser le financement des dispositifs de recherche sur la métallurgie numérique. |

3. Une filière qui doit renforcer l'apprentissage et les liens avec l'Éducation nationale

En 2016 plus de 51 000 stagiaires ont bénéficié d'une formation dans le secteur de la métallurgie dont plus du tiers dans la sidérurgie (36 %) 68 ( * ) , avec une augmentation significative du nombre de stagiaires entre 2014 et 2016 (+ 7,8 %), bien que 2015 ait connu une forte baisse (- 13 %) en raison de la réforme de la formation professionnelle.

La filière métallurgique envisage ainsi d'augmenter l'apprentissage de 8 % par an pour offrir, en 2023, 75 000 postes en alternance, apprentissage et contrat professionnels, contre 50 000 actuellement.

La réforme de l'apprentissage opérée par la loi n° 2018-771 du 5 septembre 2018 pour la liberté de choisir son avenir professionnel semble porter ses fruits avec une hausse de 7,7 % entre 2017 et 2018 (437 000 apprentis en France en décembre 2018 contre 419 000 en 2017), la plus importante depuis 1996. Le modèle allemand, autrichien ou suisse, reste encore un objectif lointain, le taux d'apprentis chez les jeunes de 16 à 25 ans étant double du taux français.

L'UIMM s'engage fortement dans la formation en organisant des sessions de découverte 69 ( * ) des métiers industriels et les formations en apprentissage qui y mènent. Chaque année, ce sont plus de 25 000 apprentis qui sont formés du CAP au diplôme d'ingénieur au sein des Pôles formation UIMM et de nombreuses opportunités professionnelles sont à saisir dans un secteur où 81 % des apprentis trouvent un emploi dans les 6 mois.

Des groupements d'employeurs au sein d'un même bassin d'emplois sidérurgiques existent, mais ils concernent peu d'emplois.

|

Un exemple de partenariat entre employeurs : Metal'Valley à Montbard L'association Metal'Valley a été créée il y a environ huit ans et regroupe huit sociétés. L'ensemble représente près de 1 500 emplois sur le bassin de Montbard, représentant environ 500 millions d'euros de chiffre d'affaires. La principale activité de l''association est de développer l'attractivité du territoire dans un milieu rural problématique pour trouver les qualifications adaptées aux besoins de l'industrie sidérurgique. L'association travaille sur la mobilité en finançant une voiture école offerte à une association d'accompagnement de personnes en difficulté qui n'ont pas accès au permis en milieu rural, afin de leur permettre de trouver un emploi, et en créant une plateforme de covoiturage . Par ailleurs, les huit sociétés sidérurgiques se sont mises d'accord avec des sociétés d'intérim pour créer des CDI intérimaires (CDII) qui passent d'une entreprise à l'autre. Une dizaine de salariés sont employés dans ces conditions. |

Enfin, la filière sidérurgique n'est pas assez impliquée dans les « Campus des métiers et des qualifications » .

Ce label permet d'identifier, sur un territoire donné, un réseau d'acteurs qui interviennent en partenariat pour développer une large gamme de formations professionnelles, technologiques et générales, relevant de l'enseignement secondaire et de l'enseignement supérieur, ainsi que de la formation initiale ou continue, qui sont centrées sur des filières spécifiques et sur un secteur d'activité correspondant à un enjeu économique national ou régional. On recense actuellement 95 campus des métiers et qualifications.

Ces derniers proposent aux jeunes des pôles d'excellence offrant une gamme de formations générales, technologiques et professionnelles jusqu'au plus haut niveau, dans un champ d'activités d'avenir. Ils permettront aux entreprises d'embaucher des salariés bien formés et favoriseront le développement économique régional et l'insertion professionnelle des jeunes.

Les liens privilégiés avec les entreprises locales facilitent l'accueil des élèves pour leur formation en entreprise et la formation continue des salariés. Ils favorisent également la réalisation de prototypes, en mettant des plateaux techniques à disposition du campus. C'est un lieu propice à l'innovation technologique sous toutes ses formes et aux transferts de compétences.

Afin de favoriser les parcours des élèves jusqu'aux diplômes de l'enseignement supérieur, les Campus des métiers et des qualifications facilitent la mixité des parcours, permettant aux jeunes d'adopter différents statuts tout au long de leur formation : scolaire, apprentissage, voire stagiaire de la formation professionnelle.

Il n'existe pas de labellisation « Campus des métiers et des qualifications » spécifique à la filière sidérurgique.

Si l'on recense bien, dans la région des Hauts-de-France un campus « métallurgie et plasturgie » autour d'Amiens 70 ( * ) , il est davantage axé sur la mécanique, métallurgie, plasturgie, les matériaux et les fibres, que sur la sidérurgie. Celui de la région Grand Est « procédés et matériaux innovants » est centré pour sa part sur la métallurgie de la filière aval automobile.

|

Proposition n° 5: Développer un campus des métiers et des qualifications autour de la filière sidérurgique afin de rapprocher les jeunes de cette filière. |

* 59 Un métier en tension a des difficultés à être pourvu, en interne ou en externe, et pour lequel existe une inadéquation actuelle (réelle ou perçue) entre la demande (besoin des entreprises) et l'offre (candidats). La tension peut être due à différents motifs : certains métiers souffrent d'une mauvaise image aux caractéristiques de l'emploi, aux conditions perçues de travail et de rémunération à l'inadéquation de l'offre de formation initiale et continue aux compétences issues d'un haut niveau d'expérience.

* 60 Il existe en France huit Instituts de recherche technologiques qui rassemblent près de 400 partenaires : 75 % d'industriels leaders dans leurs filières (Grands Groupes, ETI et PME) et 25 % d'acteurs académiques (CNRS, Universités...) de premier plan. Ensemble, ils constituent une force de frappe de 2,5 milliards d'euros et de plusieurs centaines de collaborateurs pour la recherche et l'innovation d'ici 2020. Les huit IRT bénéficient d'un financement de l'État au titre du Programme d'Investissement d'Avenir.

* 61 Un pôle de compétitivité est un rassemblement, sur un territoire bien identifié et sur une thématique ciblée, d'entreprises petites, moyennes ou grandes, de laboratoires de recherche et d'établissements de formation, en lien avec les pouvoirs publics nationaux, régionaux et locaux. Les pôles de compétitivité ont été créés en 2004 dans le cadre d'une nouvelle politique industrielle en France, afin de développer une dynamique économique plus compétitive et ainsi générer de l'emploi.

* 62 Qu'elle soit métallique ou polymère.

* 63 Comme dans le BTS « conception des processus de réalisation des produits ».

* 64 25 ingénieurs en forge et fonderie et 75 ingénieurs avec une forte spécialité métallurgie.

* 65 Elle s'est notamment installée pendant 4 jours au Grand Palais, à Paris, en novembre 2018 pour des « expériences immersives, dialogues avec des technicien.ne.s, ingénieur.e.s et chef.fe.s d'ateliers, découverte de lignes de production recréées sur place, réalité virtuelle, exposition de machines monumentales... et conférences passionnantes. L'Usine Extraordinaire s'est voulue résolument ouverte, expérientielle et attractive à travers quatre univers : Inventer, Fabriquer, Connecter et Partager » selon son site internet.

* 66 La norme NF E 01-010 (2008) définit la mécatronique comme une « démarche visant l'intégration en synergie de la mécanique, l'électronique, l'automatique et l'informatique dans la conception et la fabrication d'un produit en vue d'augmenter et/ou d'optimiser sa fonctionnalité »

* 67 Domaine à l'interface de la cognitique et du facteur humain (comportement, décision, robustesse et contrôle de l'erreur), de la biomécanique (modélisation du comportement et de la dynamique des mouvements) et de la robotique (utilisation d'artefacts pour produire des comportements mécaniques fiables, précis et/ou répétitifs à des fins industrielles, militaires, agricoles, de santé, de convivialité...), la cobotique constitue une réponse aux tâches difficiles et pénibles ou à très faible valeur ajoutée , grâce à un « robot collaboratif ». Celui-ci assiste en direct le geste de l'opérateur en démultipliant ses capacités en termes d'efforts pour manipuler en sécurité des pièces chaudes, lourdes ou encombrantes, ou au contraire trop petites pour être saisies naturellement avec la précision nécessaire, tout en s'adaptant aux caractéristiques de l'utilisateur.

* 68 Un peu plus d'un quart de la forge (9 %) et fonderie (17 %), près d'un quart de l'élaboration des non ferreux (23 %) et 15 % dans le traitement et revêtement des métaux.

* 69 Avec des journées spéciales « métiers qui recrutent », rencontres avec des champions régionaux des Olympiades des métiers, ateliers pratiques pour décrocher un entretien (conseils pour réaliser son CV, astuces pour booster sa recherche d'emploi sur les réseaux sociaux etc.), afterworks avec la participation d'anciens apprentis etc.

* 70 Amiens, Albert, Meaulne, Saint-Quentin, Chauny, Laon, Hirson, Compiègne et Soissons